Надежный альянс углепластика и стали

В октябре 2017 г. BMW отпраздновала выпуск 100 000-го i3 — первого крупносерийного автомобиля с кузовом из углепластика. Мы на пороге экспоненциального роста применения «карбона» в автомобилестроении, о чём свидетельствует выросшая активность автопроизводителей.

«Это значимая веха», — говорит Дейл Брозиус, директор по коммерциализации Американского института инновационных композитов (IACMI). Эта организация была создана в США в 2015 г. с целью удешевления производства передовых композитов. Брозиус внимательно следил за «алмазным» проектом BMW. «На тот момент углеволокно застолбили гоночные автомобили, суперкары и до некоторой степени спортивные автомобили верхнего среднего класса вроде Corvette, — говорит он. — i3 удивил многих — огромный OEM инвестирует солидные деньги в цепочку поставок углеродного волокна, и с какой целью? Для обычной легковушки!»

«Это значимая веха», — говорит Дейл Брозиус, директор по коммерциализации Американского института инновационных композитов (IACMI). Эта организация была создана в США в 2015 г. с целью удешевления производства передовых композитов. Брозиус внимательно следил за «алмазным» проектом BMW. «На тот момент углеволокно застолбили гоночные автомобили, суперкары и до некоторой степени спортивные автомобили верхнего среднего класса вроде Corvette, — говорит он. — i3 удивил многих — огромный OEM инвестирует солидные деньги в цепочку поставок углеродного волокна, и с какой целью? Для обычной легковушки!»

Впрочем, продажи не удивили. Несмотря на тёплый прием в 2013 г., гибридно- электрический i3 не стал хитом — вероятно, из-за высокой цены. BMW с партнерами — в первую очередь, немецким производителем углеволокна SGL Group — потратили $1 миллиард, чтобы наладить цепь поставок углепластиков для i3 и i8. Так возник крупнейший в мире завод углеволокна в МозесЛейк (США) и ряд производств в Германии: завод ламинированных углеволоконных листов, два предприятия по производству компонентов и, наконец, сама сборочная линия. «Ниша i3 относительно невелика и почти наверняка BMW не зарабатывает на машине деньги, — считает Брозиус. — При общем выпуске компании около 1,9 млн. машин в год, 30 тыс. i3 — это капля в море. Модель не эталон оптимизации под массового потребителя, она слишком

электрический i3 не стал хитом — вероятно, из-за высокой цены. BMW с партнерами — в первую очередь, немецким производителем углеволокна SGL Group — потратили $1 миллиард, чтобы наладить цепь поставок углепластиков для i3 и i8. Так возник крупнейший в мире завод углеволокна в МозесЛейк (США) и ряд производств в Германии: завод ламинированных углеволоконных листов, два предприятия по производству компонентов и, наконец, сама сборочная линия. «Ниша i3 относительно невелика и почти наверняка BMW не зарабатывает на машине деньги, — считает Брозиус. — При общем выпуске компании около 1,9 млн. машин в год, 30 тыс. i3 — это капля в море. Модель не эталон оптимизации под массового потребителя, она слишком  техничная; даже BMW признает ошибку».

техничная; даже BMW признает ошибку».

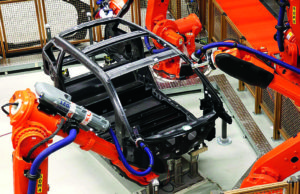

Баварцы немало помучились в первый год производства i3, доводя её до ума. Зато теперь компания без проблем применяет более простые углекомпозиты в других моделях, используя извлечённые уроки и налаженные поставки. В 2015 г. их включили в капсулу безопасности роскошной 7-й серии, выпускаемой по 70 тыс. экземпляров в год. Из углепластика делаются монолитные продольные верхние элементы, средняя и задняя стойки, подоконные элементы дверей, центральный тоннель и задняя полка общей массой 15–20 кг. Вроде немного, но показательнее другая цифра: силовой каркас стал легче на 100 кг. Углеволокно стало средством снижения массы не напрямую, а в сочетании со сталью и алюминием. Каждый материал применён там, где проявляются его лучшие свойства.

«Этот подход является истинным “умным” сокращением веса», — говорит Брозиус. Чтобы эта стратегия сработала, углекомпозиты должны нормально сочетаться с традиционными процессами сборочной линии, включая горячее цинкование. Поэтому на BMW применяют высокотемпературные пластмассы, такие, как эпоксидная смола. Завод полимерных компонентов BMW в Дингольфинге использует два варианта технологии, позволяющие экономично выпускать до нескольких тысяч деталей в сутки: мокрое и полусухое прессование. В обоих вариантах пропитанную ткань помещают в пресс-форму вместе со стальной деталью. После отвердения формируется гибридный компонент, легкий и жесткий. По сравнению с i3 и i8 в «семёрках» применяют более простые формы — это также ускоряет процесс.

«Сухой закон» Audi

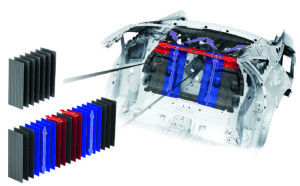

Аналогичный подход сочетания разных материалов использует и Audi в задней стенке каркаса модели A8, производимой тиражом 25 тыс. экземпляров в год. Элемент обеспечивает около 40% общей жесткости кузова на кручение и углепластик для него идеален. Гибридная стенка на 50% легче металлической, использовавшейся на предыдущем поколении модели. Audi применяет экономичную технологию сухого прессования Voith Roving Applicator (VRA), предложенную концерном Voith. Весь процесс VRA происходит в четыре этапа. Ровинг — пучки волокон — формируют в ленты шириной 50 мм и пересыпают связующим порошкообразным составом. После проверки ширины ленты укладывают роботизированными захватами на вращающийся стол.

Получается мат толщиной в разных зонах от 6 до 19 слоёв разной направленности, рассчитанных на сложные нагрузки сдвига и кручения, которым будет подвергаться готовая деталь. Затем автоматической штамповкой из мата формируют деталь и полимеризуют её в течение двух минут по технологии горячего спекания под небольшим давлением. После фрезерования деталь готова к сборке. С металлическими компонентами углепластиковая задняя стенка A8 соединяется двухкомпонентным структурным клеем с ингибитором коррозии, а также заклепками. Последняя из перечисленных операций — единственная, выполняемая вручную сборщиками. Технология VRA масштабируема в том смысле, что скорость укладки можно увеличивать с фактором 2, удваивая число захватов. Нанесение порошка на ленты эффективнее стандартных установок для нанесения связующего порошка на мат. По заявлению Voith, VRA дополнительно снижает издержки производства, поскольку довольствуется ровингом — он значительно дешевле матов — и недорогими связующими составами. Оба компонента превращаются в пригодную для использования заготовку всего за один шаг, пропуская создание любых полуфабрикатов, и практически без отходов.

Трудности выбора Ford

Дейл Брозиус говорит, что материалы и технологии, необходимые для масштабного применения углепластиков, развивались крупными скачками в последние пять лет. «Тут и расширение автоматизации, и более подходящие химические продукты, и плавно снижающиеся цены на углеволокно, — перечисляет он. — Не забывайте прогресс в моделировании и симулировании усталостных, разрушающих и других нагрузок конструкций». Другие автопроизводители также готовятся их осваивать. Одним из первых станет Ford. Компания в 2015 г. запустила цельноалюминиевый пикап серии F, однако концерн не стал развивать успех крылатого металла на легковой модели Fusion, решив опробовать углепластик. Композитный передний подрамник будет на 34% (10 кг) легче эквивалента из штампованной стали. Кроме того, с ним распределение веса между передними и задними колёсами приблизится к 50:50, сократятся шум, вибрации и жесткость подвески. Делать новый узел будет Magna International. Канадский поставщик с середины 2016 г. доводит технологию.

ЦИТАТА

Дейл Брозиус, директор по коммерциализации Американского института инновационных

композитов (IACMI)«Сначала углеволокно застолбили гоночные автомобили, суперкары и до некоторой степени спортивные автомобили верхнего среднего класса вроде Corvette. i3 удивил многих — огромный OEM инвестирует солидные деньги в цепочку поставок углеродного волокна, и с какой целью? Для обычной легковушки!».

Президент по экстерьерам компании Грегори Бёрроу говорит, что Magna вплотную приблизилась к целевому трехминутному циклу, необходимому для производства 200 тыс. компонентов в год. Типовой стальной подрамник состоял бы из 45 деталей. Тот вариант, что готовит Magna, состоит всего из двух углекомпозитных деталей и четырех металлических вставок. В отличие от немцев, американцы сделали ставку на листовой формовочный компаунд (SMC) из измельченного углеродного волокна. Вместо эпоксидной смолы используется виниловый эфир. Инженеры Magna считают, что он хорошо сочетается с углеродным волокном, а низкая вязкость позволяет пропитать толстый слой арматуры. Короткое волокно позволяет делать детали сложной геометрии. Для местных усилений используются накладки из сплошного волокна.

Соединение стальной и полимерной частей сейчас выполняются по смешанной схеме: адгезив плюс структурные заклепки. Хотя Magna указывает, что в будущем можно обойтись одним полиуретановым клеем. Пока Magna «разгоняет» производственную линию, Ford обкатывает физические образцы, оценивая стойкость к коррозии, летящему в подвеску гравию, надёжность затяжки болтовых соединений, которые сейчас не могут быть смоделированы в CAE-системах. Кто следующий? Возможно, Hyundai. Углепластиковая рама концепт-кара Hyundai Intrado 2014 г. наводит на такие мысли. Сложно спрогнозировать, когда в этой области начнется бум. И тут приходится задуматься. Мы не зря вспомнили алюминиевый Ford F-серии: одной из главных проблем, связанной с ним, оказалась неготовность кузовных центров производить ремонт на алюминиевом кузове. Перед игроками автосервисной отрасли встаёт вопрос: как подготовиться, чтобы это не повторилось с приходом углепластика?